螺紋鉆銑刀,定制螺紋銑刀廠

碩朔精密刀具螺紋鉆銑刀是選擇整體硬質合金材質制做而成,是一種中、小直徑內螺紋高效;適用于汽車零部件制造廠商,是一款高效加工的復合;

SS/碩朔螺紋鉆銑刀可同時實現螺紋底孔鉆削+螺紋銑削+孔口倒角加工為一體的復合成型刀具,在離合器和差速器殼體螺紋鉆銑加工中,選用M12*1.5規格轉速可達10000r/min,切削速度Vc=329m/min,F=2400mm/min;實現高效加工,同時加工出來的螺紋孔光潔度高,尺寸穩定,底孔和螺紋同軸度好,中徑可補償,達到精密加工。

SS/碩朔螺紋鉆銑刀采購內孔冷卻結構,鉆削刃頂端采用雙冷卻孔,而螺紋刃部分則為單冷卻孔,能有效保證螺紋鉆銑刀具在鉆削底孔和螺紋加工時都能起到良好的冷卻效果;

而這種內冷孔的設計加大了材料制造的難度,必須確保每支棒料的精度非常高,略有偏差,內冷孔就會在加工過程中磨穿;

高速切削對材料的耐磨性也是很大的考驗,盡管加工鋁合金材料,采用普通合金棒材,則鉆削刃極易出現燒傷,導致壽命大大降低;

螺紋鉆銑刀在鉆底孔和孔口倒角主要是軸向進給,要求材料夠硬即可,但是在螺紋銑削時,主要是徑向進給,需要承受很大的側向力,對材料的韌性又提出了極高的要求,所以選擇硬度和韌性都非常高的超細晶粒材料至關重要;

SS碩朔精密刀具定制的螺紋鉆銑刀具采用優異的槽型、刃型、牙型和幾何角度設計,使用先進的數控設備和科學的制造工藝,加上拋光處理和合理的涂層選擇,讓螺紋鉆銑刀既能切削輕快,又能排屑順暢,具有散熱迅速,實現高效率、高精度和高壽命等特點;

螺紋鉆銑刀可一次完成鉆螺紋底孔、孔口倒角和內螺紋加工,減少了刀具使用數量,但這種刀具的缺點是通用性差,價格也相對比較昂貴;

螺紋鉆銑刀具由頭部的鉆削部分、中間的螺紋銑削部分及切削刃根部的倒角刃三部分組成;

鉆削部分直徑就是刀具所能加工螺紋的底徑;

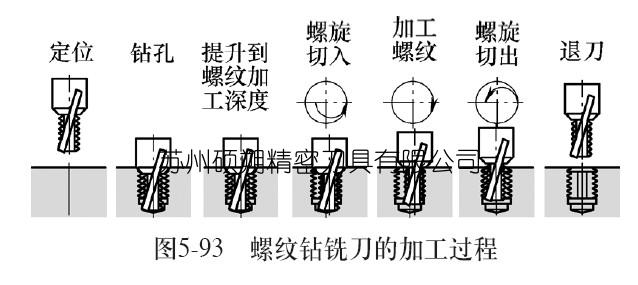

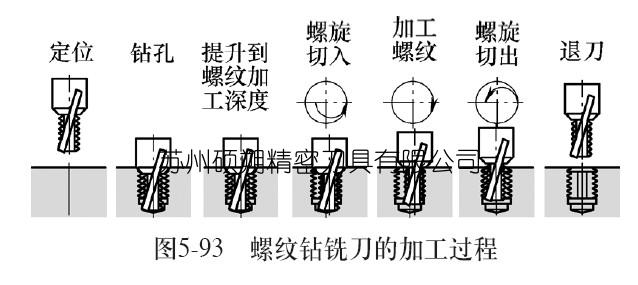

螺紋鉆銑刀是將鉆孔與攻絲結合的工藝(以相反的順序完成),切削刃尖端的形狀類似于鉆頭,而主體具有螺紋形狀,在柄部附近具有埋頭孔;切削刃首先插入鉆孔,然后進行螺紋插補同時形成倒棱。此加工工藝的優點是減少了刀具,刀架,無需換刀

螺紋鉆銑刀,定制螺紋銑刀廠

碩朔精密刀具螺紋鉆銑刀是選擇整體硬質合金材質制做而成,是一種中、小直徑內螺紋高效;適用于汽車零部件制造廠商,是一款高效加工的復合;

SS/碩朔螺紋鉆銑刀可同時實現螺紋底孔鉆削+螺紋銑削+孔口倒角加工為一體的復合成型刀具,在離合器和差速器殼體螺紋鉆銑加工中,選用M12*1.5規格轉速可達10000r/min,切削速度Vc=329m/min,F=2400mm/min;實現高效加工,同時加工出來的螺紋孔光潔度高,尺寸穩定,底孔和螺紋同軸度好,中徑可補償,達到精密加工。

SS/碩朔螺紋鉆銑刀采購內孔冷卻結構,鉆削刃頂端采用雙冷卻孔,而螺紋刃部分則為單冷卻孔,能有效保證螺紋鉆銑刀具在鉆削底孔和螺紋加工時都能起到良好的冷卻效果;

而這種內冷孔的設計加大了材料制造的難度,必須確保每支棒料的精度非常高,略有偏差,內冷孔就會在加工過程中磨穿;

高速切削對材料的耐磨性也是很大的考驗,盡管加工鋁合金材料,采用普通合金棒材,則鉆削刃極易出現燒傷,導致壽命大大降低;

螺紋鉆銑刀在鉆底孔和孔口倒角主要是軸向進給,要求材料夠硬即可,但是在螺紋銑削時,主要是徑向進給,需要承受很大的側向力,對材料的韌性又提出了極高的要求,所以選擇硬度和韌性都非常高的超細晶粒材料至關重要;

SS碩朔精密刀具定制的螺紋鉆銑刀具采用優異的槽型、刃型、牙型和幾何角度設計,使用先進的數控設備和科學的制造工藝,加上拋光處理和合理的涂層選擇,讓螺紋鉆銑刀既能切削輕快,又能排屑順暢,具有散熱迅速,實現高效率、高精度和高壽命等特點;

螺紋鉆銑刀可一次完成鉆螺紋底孔、孔口倒角和內螺紋加工,減少了刀具使用數量,但這種刀具的缺點是通用性差,價格也相對比較昂貴;

螺紋鉆銑刀具由頭部的鉆削部分、中間的螺紋銑削部分及切削刃根部的倒角刃三部分組成;

鉆削部分直徑就是刀具所能加工螺紋的底徑;

螺紋鉆銑刀是將鉆孔與攻絲結合的工藝(以相反的順序完成),切削刃尖端的形狀類似于鉆頭,而主體具有螺紋形狀,在柄部附近具有埋頭孔;切削刃首先插入鉆孔,然后進行螺紋插補同時形成倒棱。此加工工藝的優點是減少了刀具,刀架,無需換刀